Алюминиевые технологии Audi

Не успело человечество изобрести первое транспортное средство, как сразу стало ясно, что чем меньше он будет весить, тем легче его перемещать в пространстве. И, несмотря на то, что сегодня самоходные экипажи приводят в движение мощные двигатели, проблема лишних килограммов остается такой же актуальной.

Меньший вес обеспечивает автомобилю лучшие динамические показатели, снижает нагрузку на узлы и агрегаты, а значит, продлевает им жизнь. К тому же это хорошо для экологии, поскольку легкое авто потребляет меньше топлива и соответственно меньше выбрасывает вредных веществ в атмосферу.

Еще самые первые автопроизводители искали альтернативу тяжелой стали. Небольшой вес и высокая коррозийная устойчивость алюминия не могли не привлечь их внимания. Сегодня любой автомобиль имеет различные алюминиевые конструкции. Но именно инженерам компании Аudi удалось довести технологию их создания до совершенства.

На заре зарождения автиндустрии инженеры пытались применить алюминий в машиностроении. Одним из первых на этот путь вступил американец Элвуд Хайнц – выдающийся металлург и изобретатель нержавеющей стали, а также основатель автомобильной компании HAYNES-APPERSON. В 1885 году картеры двигателей его автомобилей уже отливались из алюминия. В 1904-ом появился и PIERCE-ARROW, в кузове которого были использованы литий-алюминиевые панели. Кроме того, блоки цилиндров двигателей машин PIERCE-ARROW также стали отливаться из крылатого металла.

Получая широкое распространение в технике, алюминий в начале прошлого века становится если не главным, то очень значимым металлом в автоиндустрии. В 1923 году компания Аudi представила 6-цилиндровый двигатель из алюминиевого сплава. Тогда же впервые был опробован экспериментальный аэродинамический алюминиевый кузов. В то время основное применение алюминий получил в автоспорте. На трассах довоенных Гран-при лидировали алюминиевые гоночные машины. Алюминиевые кузова на легкой стальной трубчатой раме позволяли вписаться в весовой лимит 750 кг, тогда как мощность двигателей ничем не ограничивалась. Только в 1937 году из-за череды аварий, случившихся по причине сочетания легкого веса и бешенной силы, рабочий объем ограничили 3-мя литрами для компрессорных и 4-мя литрами для атмосферных двигателей. Управляли этими автомобилями такие легендарные гонщики, как Вернд Росмайер, Гасн Штук, Акил Варци, Тацио Нуволари, Герман Мюллер и другие.

Но при всех преимуществах алюминия он имеет массу проблем с технологической точки зрения. Разработчики долго не могли научиться сваривать алюминиевые листы и изготавливать структурные элементы. Кроме того, нужно было найти способ избегать так называемой коррозийной пары алюминия со сталью и некоторыми другими сплавами. Казалось бы, алюминий не подвержен коррозии, но в местах контакта со сталью его разъедает быстро и неумолимо.

Надежно и качественно сваривать алюминиевые детали научились только в 40-ых годах прошлого столетия, когда был изобретен метод дуговой сварки в среде инертного газа (гелия или аргона). Эту технологию успешно использовали, прежде всего, в авиапромышленности. Но стоимость сварки была довольно дорогой, что не могло не сказаться на цене автомобиля. К тому же алюминиевые детали кузова формовались практически вручную. Но в 50-ых года был запотентован метод гидроформинга, который дал возможность автоматизировать процесс формовки. Теперь автопроизводители могли за один этап получить деталь сложно формы, экономя средства и время. Кроме того, детали, выполненные гидроформингом, имели большую прочность, нежели изготовленные вручную.

Еще одним методом профилированных алюминиевых деталей стала горячая экструзия. Впервые ее использовали в 1904 году в США, но на достаточно высокий промышленный уровень она вышла только к 70-ым годам. Горизонтальный гидравлический пресс проталкивает разогретую до 450°С алюминиевую заготовку через форму необходимой конфигурации. Этот процесс позволяет изготавливать детали различной сложности. Можно не просто усилить профиль интегрированными ребрами жесткости, но и получать стенки переменного сечения, заранее запрограммировав зоны деформации.

Еще одним методом профилированных алюминиевых деталей стала горячая экструзия. Впервые ее использовали в 1904 году в США, но на достаточно высокий промышленный уровень она вышла только к 70-ым годам. Горизонтальный гидравлический пресс проталкивает разогретую до 450°С алюминиевую заготовку через форму необходимой конфигурации. Этот процесс позволяет изготавливать детали различной сложности. Можно не просто усилить профиль интегрированными ребрами жесткости, но и получать стенки переменного сечения, заранее запрограммировав зоны деформации.

Постоянное развитие технологии обработки алюминия сделало этот металл востребованным практически во всех технических отраслях.

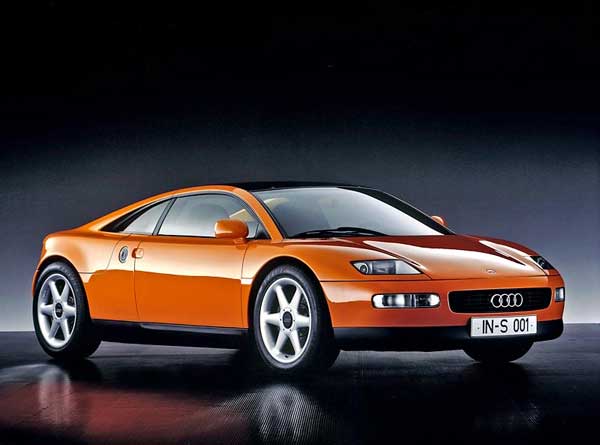

В 1984 году появилась экспериментальная Audi 100 с алюминиевым кузовом. В 1991-ом во Франфуркте была представлена алюминиевая Audi Quattro Spider, а в Токио настоящей сенсацией стала Audi Quattro Avus из полированного алюминия. Дальше должна была настать очередь серийных авто.

Осенью 1993 года мир увидел революционную концепцию АSF – пространственную алюминиевую раму. Этот проект предполагал полую замену стальных элементов легкими алюминиевыми, а новые технологии должны были увеличить прочность кузова. Работа над АSF вылилась в 40 различных патентов, и в 1994 году на женевском атвошоу Audi представила прототип, которому в серии присвоили индекс А8. Тогда же компания открыла центр алюминиевых и легких конструкций. На легкий металл было поставлено много, а перед инженерами стала задача разработать такие решения, при которых облегчение кузова и экономия топлива не сказалась бы на комфорте автомобиля.

В 1999 году стартовал выпуск Audi А2, производимой на втором поколении пространственной алюминиевой рамы АSF. Эта модель доказала, что алюминиевыми могут быть не только дорогие машины. С объемом производства 80 000 единиц в год А2 стала первым по-настоящему массовым алюминиевым авто. Но, в конце концов, инженеры Audi пришли к тому, что оптимальным является сочетание алюминия со сталью и композитными материалами. Сегодня уже ни у кого не возникают сомнения на счет будущего этой концепции.

В 1999 году стартовал выпуск Audi А2, производимой на втором поколении пространственной алюминиевой рамы АSF. Эта модель доказала, что алюминиевыми могут быть не только дорогие машины. С объемом производства 80 000 единиц в год А2 стала первым по-настоящему массовым алюминиевым авто. Но, в конце концов, инженеры Audi пришли к тому, что оптимальным является сочетание алюминия со сталью и композитными материалами. Сегодня уже ни у кого не возникают сомнения на счет будущего этой концепции.

Алюминий дал еще одно преимущество – увеличенную безопасность. Пространственная рама АSF сконструирована таким образом, что за счет массивных литых алюминиевых деталей имеет большую жесткость по сравнению со стальной. Дело в том, что легкий металл дает возможность в программируемых схемах поглощения ударов, заменить стальные детали алюминиевыми с более толстым профилем. При этом вес детали останется тем же, но она будет прочнее.

Кузов из алюминия на 45% легче, чем стальной. Он имеет высокую стойкость к вибрации и нагрузкам кручения. В нынешнем модельном ряду технология ASF в ее чистом виде применяется в флагманах компании Audi – седане А8 и спорткаре R8.